Anod hóa nhôm và hợp kim nhôm là quá trình “dương cực hóa” bề mặt nhôm trong môi trường điện ly, giúp sản phẩm nhôm có bề mặt được gia tăng khả năng chống ăn mòn, tăng độ cứng và tăng tính thẩm mỹ.

Anod hóa là một trong những phương pháp xử lý bề mặt phổ biến nhất trên nhôm. Phản ứng cơ bản trong tất cả các quy trình anod hóa nhôm là chuyển hóa nhôm trên bề mặt thành lớp nhôm oxít. Các chi tiết nhôm, sau khi được xử lý anod hóa sẽ có lớp nhôm oxít dày hơn nhiều lần so với lớp nhôm oxít tự nhiên nên giúp gia tăng khả năng chống ăn mòn và mài mòn. Đối với các sản phẩm cần trang trí, có thể nhuộm màu cho lớp oxit này.

Năm 1923, quy trình anod hóa lần đầu tiên được dùng trong quy mô công nghiệp dùng để bảo vệ các chi tiết được làm từ hợp kim nhôm của thủy phi cơ. Quy trình khi đó sử dụng hệ axít crômic được gọi là quy trình Bengough-Stuart và được ghi nhận trong tiêu chuẩn quốc phòng DEF STAN 03-24/3 của Anh Quốc. Quy trình này vẫn được sử dụng cho đến ngày nay với số lượng rất ít và được phân loại là loại I (I, IB) theo tiêu chuẩn MIL-A-8625F của Mỹ.

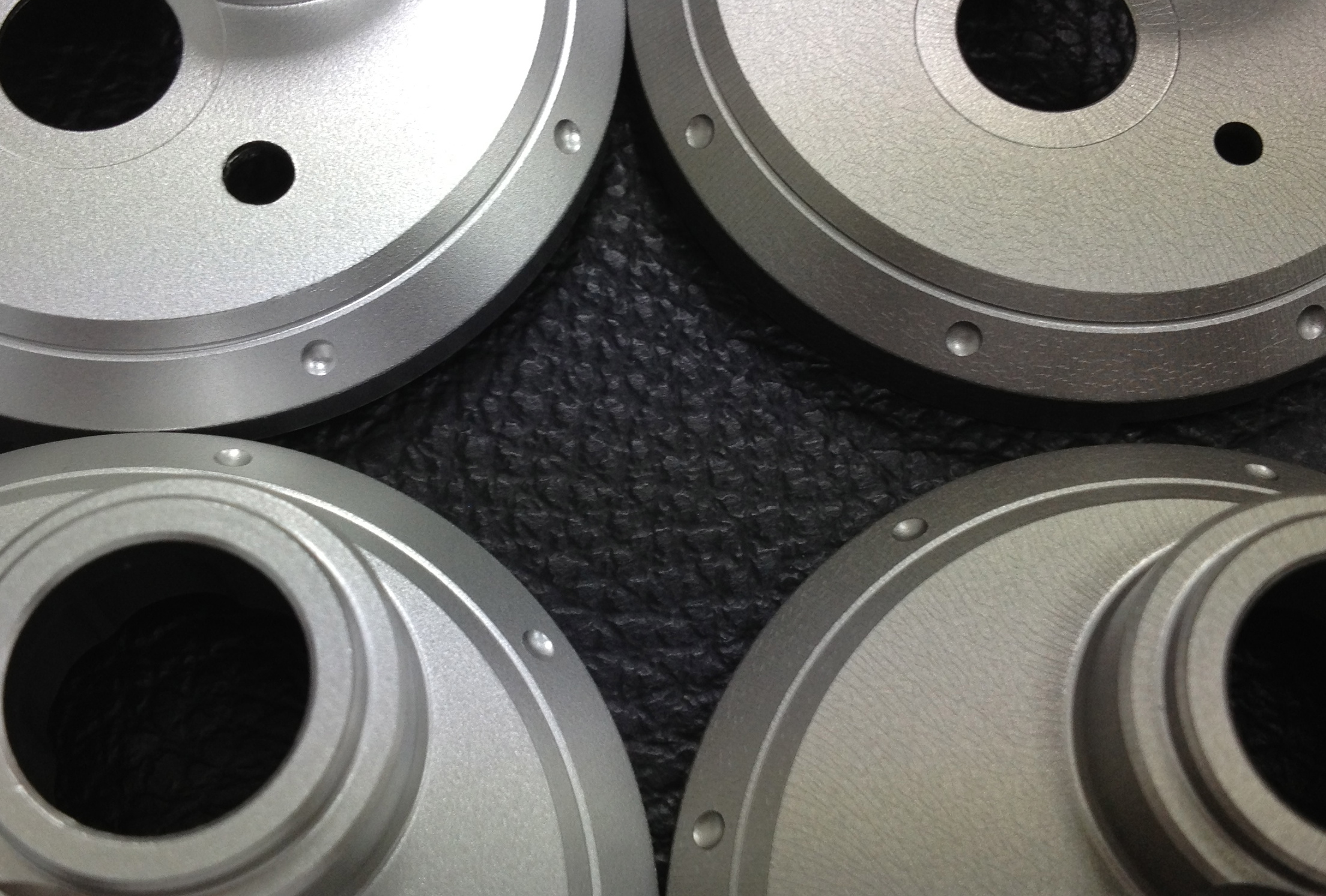

Hiện nay các sản phẩm nhôm anode được biết đến là anode nhôm hóa cứng và anode nhôm nhuộm màu.

Anode nhôm hóa cứng

Là phương pháp nhằm tạo ra lớp bề mặt bền vững với độ cứng nhất định phù hợp với nhu cầu sử dụng trong một số ngành công nghiệp. Với anode nhôm hóa cứng yêu cầu khá cao về mặt kỹ thuật và chi phí cũng cao hơn nhuộm màu nhôm. Đặc biệt, tuy quy trình anode hóa cứng nhôm ít bước hơn nhưng lại mất nhiều thời gian so với quy trình nhuộm màu nhôm.

Khác với những kim loại khác, nhôm sau khi quá trình oxy hóa nhôm sẽ trở nên cứng và bền hơn. Chính vì ưu điểm này nên việc chủ động tạo ra lớp oxit nhôm sẽ giúp tạo nên những vật liệu bền bỉ hơn. Và quá trình tạo cho nhôm trở nên cứng hơn đó chính là quá trình anode hóa còn gọi là “anodizing” (điện phân các anode). Quá trình anode nhôm hóa bao gồm công đoạn: Nhúng bộ phận hoặc chi tiết từ vật liệu nhôm sau khi đã được gia công vào bể anodized gồm các loại hóa chất là các axit. Khi đó tấm nhôm sẽ trở thành các anode cực dương và bể hoá chất là các cực âm. Khi cho dòng điện chạy qua bể anodized này, sẽ xảy ra phản ứng hóa học làm oxy hoá bề mặt của nhôm. Kết quả là bề mặt nhôm được bao bọc bởi một lớp oxy hoá rất cứng và có độ dày gấp hàng trăm lần so với lớp oxit nhôm hình thành bằng phương pháp tự nhiên gọi là anode nhôm. Để đạt được những độ cứng khác nhau thì các thông số về nhiệt độ và thời gian sẽ khác nhau.

Anode nhuộm màu nhôm

Là phương pháp tạo cho bề mặt của nhôm thành nhiều màu sắc bắt mắt và khác biệt trong khi sau quá trình anode nhôm hóa cứng thì chỉ có hai màu là màu đen và màu của nhôm. Sau quá trình anode nhuộm màu thì màu sẽ bám trên sản phẩm nhôm một thời gian khá lâu. Quy trình anode nhuộm màu nhôm tuy nhiều bước hơn so với anode hóa cứng cho nhôm nhưng không tốn nhiều thời gian, cụ thể:

Sau khi làm sạch tấm nhôm đã được gia công bằng dung dich NaOH và bằng dung dịch H2SO4 thì tiến hành điện phân bằng dung dịch H2SO4 (18 – 20 %) rồi cho nhuộm màu bằng dung dịch thuốc nhuộm để tạo màu sắc cho sản phẩm. Sau đó để cho lớp màu của nhôm anod được bền vững phân bố đều thực hiện bước niêm phong màu trong nước nóng 93 độ C để hình thành nên các tinh thể nhôm oxit ngậm nước. Có hơn 30 màu sắc chuẩn để lựa chọn và phối màu tùy theo nhu cầu sử dụng.

Hoặc có thể sử dụng công nghệ mạ điện hoặc công nghệ anodized lạnh tại đây các bể anodized với hóa chất đã được làm lạnh ở nhiệt độ -4oC để tạo màu cho bề mặt anode nhôm hóa theo các màu sắc của kim loại như: Crom, đồng, thiếc, coban...

Kết quả lớp màu nằm sâu trong từng phân tử của nhôm nên anode nhôm hóa rất bền màu và không bị bong tróc hay trầy xước khi bị tác động.